表面组装技术的发展方向,一个是无铅化:一个就是高密度组装。

一、无铅化带来的变化

(1)焊接温度提高。焊接温度提高使得焊接温度的工艺窗口减小,由SMT有铅焊接工艺的50℃减小到15℃。除此而外,温度的提高,对焊膏的设计、元器件的湿度敏感度控制、加热时的变形都有影响

(2)焊料与PCB焊盘和元件电极(包括引脚和焊端的形式,以下提到电极时即指引脚或焊端)的表面处理多元化,出现了兼容性的问题、有铅工艺时代,PCB焊盘的表面处理绝大部分是Sn-37Pb,而无铅工艺条件下,仅PCB使用的表面处理就有ENIG、OSP、ImAg和 Im-sn元器件电极使用的镀层种类更多。这就有一个兼容性的问题,包括工艺的兼容性(如BGA焊球熔化与不熔化)、使层的兼容性(如使用SnBi合金料时。元器件电极表面层中不能使用含Pb的成分)。

(3)焊点的可靠性,缺乏可信的寿命数据。不同的机构所做的研究,其结果也是大相径,在很大程度上与封装对象、试验条件挂钩,可能没有一个简单的结论,要看具体的应用。这一点使得问题复杂化,打击了高可靠性产品的应用信心,像通信网络设备、军用电子设备与汽年电子产品等,人们对使用无铅工艺存在疑心

二、高密度组装的特征

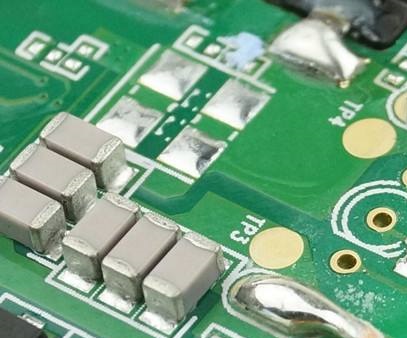

(1)元器件的引脚或焊端中心距越来越小。其本质就是焊盘尺寸越来越小,我们把这种微小焊盘的焊接称为“微焊盘”组装(以区别于以金丝球焊、倒装焊技术为代表的微组装)。小尺寸的焊盘,意味着模板开口尺寸变小,要求更薄的模板:印刷更少的焊膏量及提供更少的助剂总量:元器件封装更薄及更大的热变形。所有这些改变都会带来更多的焊接不良问题。

(2)“混装”程度越来越高。这里提到的混装,主要指不同大小共面度元器件的混合安装,它们对焊膏的印刷厚度要求不同,这样会给模板的设计、组装密度带来影响“微焊盘”及高密度“混装”,使得焊膏印刷成为难点,这是SMT组装工艺目前乃至今后需要山对的主要挑战。

文章来源:靖邦

文章链接:http://www.cnpcba.cn

深圳市靖邦科技有限公司 版权所有 备案号:粤ICP备14092435号-2

电话:13418481618 传真:0755-26978080 QQ:2355757343

地址:深圳市光明新区玉律村美景产业园1栋3楼 邮箱:pcba06@pcb-smt.net

扫一扫,更多精彩

扫一扫,更多精彩